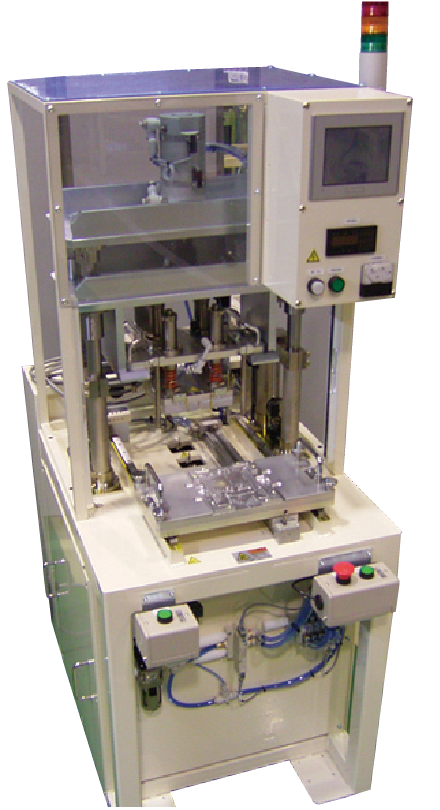

【内面溶着機】フラットフュージョンシステムとは

溶着技術の深い経験と豊富なノウハウによるオリジナル発想で、 安定したシール性と高い仕上がりのクオリティを誇る内面溶着を実現。機能性はもとより意匠性にも優れた高い付加価値を提供します。

こんなことで困っていませんか?

- 溶剤使用の場合

- ・生産工程の中で溶剤塗布工数を削減できないか?

・溶剤のはみ出しやふき取りによる不良率を削減できないか?

・溶剤管理にかかる時間を無くすことはできないか? - 超音波溶着や振動溶着の場合

- ・振動によるストレスをなくし、内部部品へ与える影響をなくせないか?

・工場内の騒音をなくせないか? - 溶着面の完全密閉が要求される場合

- ・パッキンを挟んでビス締めといった工数を削減できないか?

・Oリングなどのパッキンを使用しないで完全シールができないか?

・シール面の組立工数を削減できないか? - 不良再生やリサイクルが必要な場合

- ・溶着面を簡単に分離できないか?

・分別廃棄を容易にできないか?

フラットフュージョンシステムなら解決いたします!

1 溶着面は安定したシール性が得られます。

2 溶着部分を均一にできます。

3 無振動なので内部部品に影響を与えません。

4 職場環境の改善ができます(騒音、高温、臭いがありません)。

5 複雑な形状にも対応できます。

6 発熱体(ワイヤー)に再度通電すると簡単に分離できます。

フラットフュージョンシステムの特長

溶剤不要

ビスレス

無振動

簡単分離

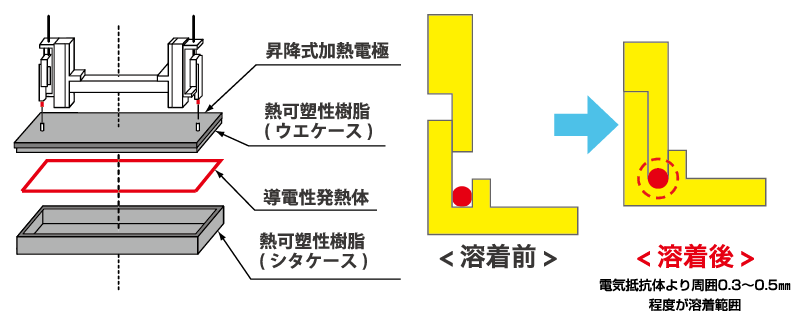

フラットフュージョンシステムのしくみ

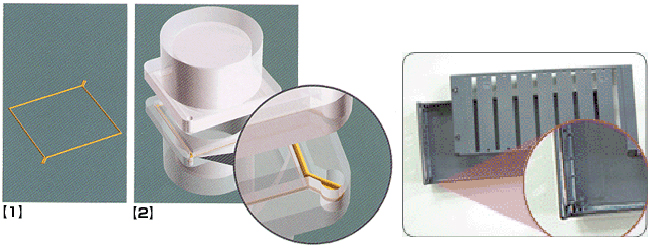

樹脂製部品の間に発熱体を挟み、発熱体に通電し発熱させ、その熱により周辺の樹脂を 軟化・融解させ、樹脂製部品を加圧し溶着致します。 これにより溶着面は完全にシールされ、従来の溶着方法により発生する様々な トラブルを防止することができます。

1. 凹凸形状をつけたプラスチック成形品の間に発熱体を挟みます。

2. 発熱体に直接通電しジュール熱を発生させます。

3. 発生したジュール熱でプラスチックを溶融します。

4. その間プラスチック成形品を加圧し溶着します。

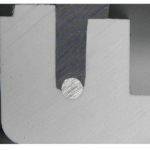

フラットフュージョンシステム使用例

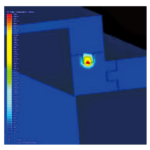

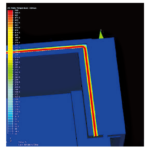

温度解析シュミレーション

溶着対応樹脂

■ABS ■PP ■PS ■PE ■PC ■POM ■PMMA ■ABS/PC、

■PBT ■PPS ■PPA ■PET ■PA ■LCP ■PPO ■AS ほか

※現在までの溶着実績

※ガラス繊維入りの材料も溶着可能です(要相談)